↓

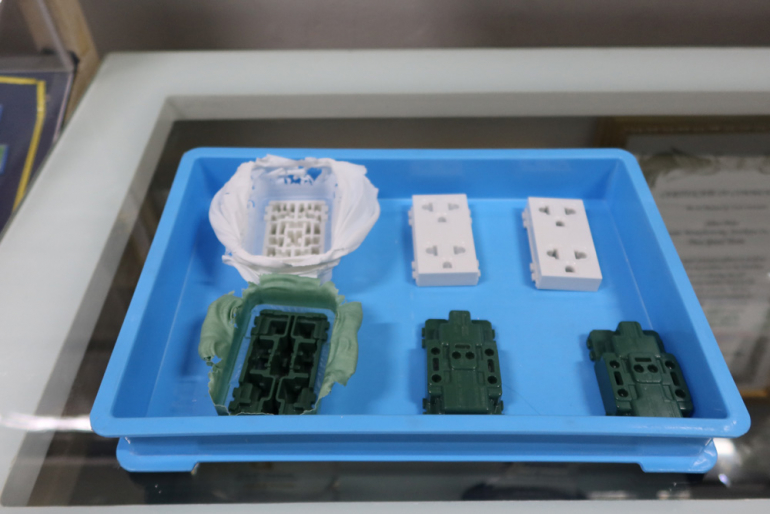

過去のトラブルなどを記した緑色の「金型カルテ」に即してメンテナンスする。

過去のトラブルなどを記した緑色の「金型カルテ」に即してメンテナンスする。

↓

↓

↓

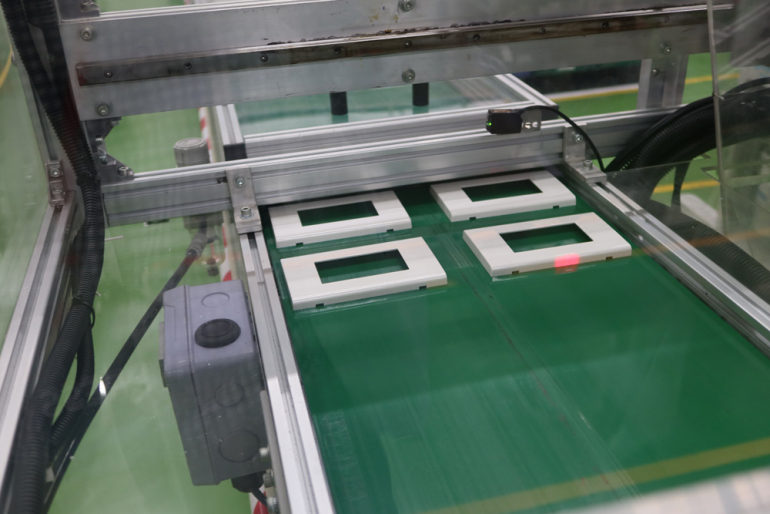

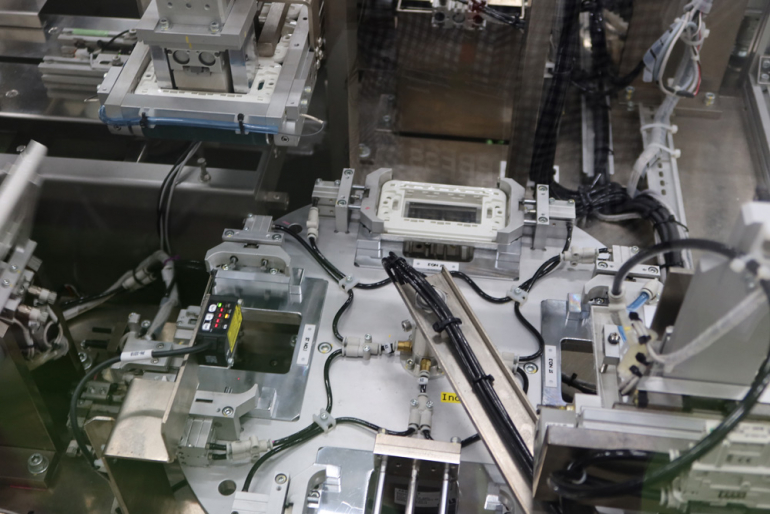

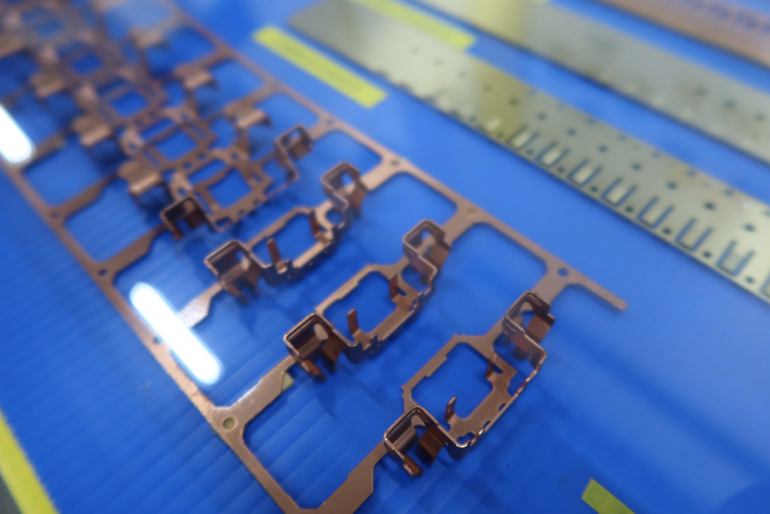

配線器具プレートの成形、組み立て、包装を行なう自動組み立てライン。

配線器具プレートの成形、組み立て、包装を行なう自動組み立てライン。

↓

↓

↓

有害物質の混入を調べられる特殊な機器やX線で内部を確認できるスキャナーがある。

有害物質の混入を調べられる特殊な機器やX線で内部を確認できるスキャナーがある。

↓

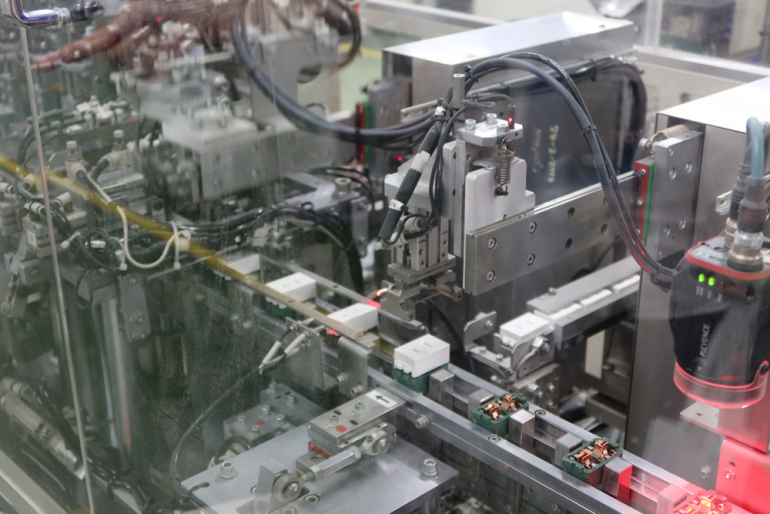

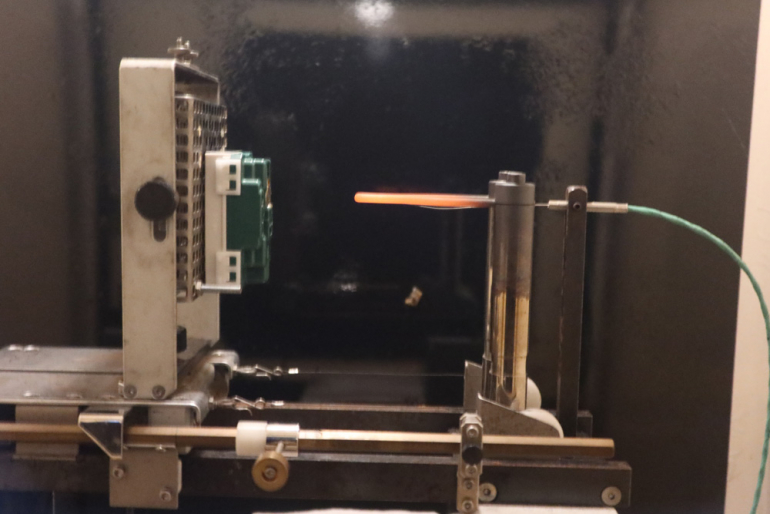

挿抜試験を自動で行なうマシーン。

挿抜試験を自動で行なうマシーン。

コンセントは4万回の抜き挿し(上)、スイッチは5万回オンオフを繰り返す。

↓

難燃性のユリア樹脂の性能などを確認。

難燃性のユリア樹脂の性能などを確認。

樹脂部に850度、通電部には650度の熱を加えて安全性を確認。

↓

完成!

完成!

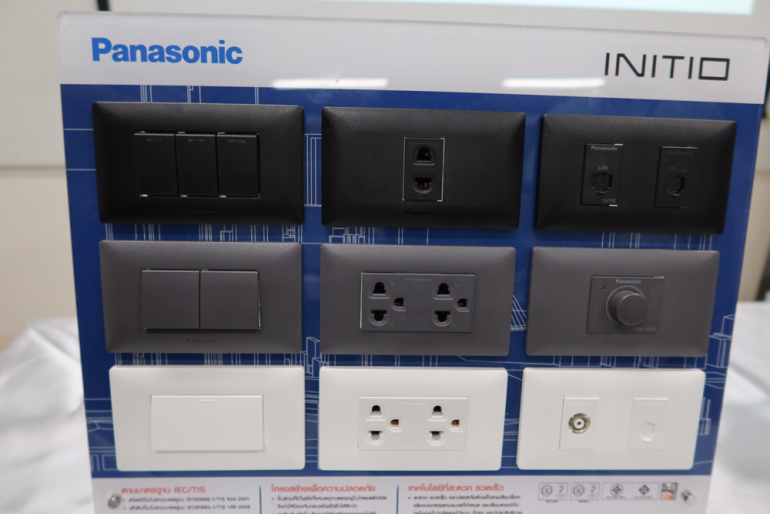

写真は、今年タイで発売された『INITIO(イニシオ)』シリーズ。

材料から金型・部品づくり、組み立てまでの一貫内製ラインが構築されており、どの工程も無駄が省かれた高効率な生産体制となっている。……というと日本の工場では当たり前のこと、などと思う人がいるかもしれないが、猥雑なバンコクを見た後に、このアユタヤ工場を訪れると、同じ国にあるとは思えないほど整然としていることに驚いた。

もうひとつ、不思議に感じたことがあった。このアユタヤ工場は整然とはしているものの活気があるのだ。皆、黙々と作業を続けているが、決してつまらなそうではなかったのだ。

岡本さんと会食をした際、その話をすると「弊社で働いていることを、とても誇りに思ってくれているんですよ。特に女性が元気で、工場内に意見箱を設置してあるのですが、もっとこうしてほしい、あーしてほしいとどんどん要望を出してくるんですよ! 中には『売店でアイスクリームを売ってください』なんてのもありましたけどね(笑)。ほかだと意見を求めても、あまり返ってこないことが多いのですが、アユタヤで働くウチの社員は違う。そうした社風が活気を出しているんじゃないでしょうか。日本のマザー工場である津工場に負けない技術と意欲があると思いますよ。ちなみにアイスクリームの希望は反映しましたよ」

実際、アユタヤ工場はASEANマザー工場としてベトナム・インドネシア工場などへの技能・技術支援も行なっており、ベテランのタイ人社員が指導に出向いているいう。このアユタヤ工場は、技術はもちろん、スタッフのモチベーションの高さも他社にはマネできない!

取材・文/寺田剛治

DIME MAGAZINE

DIME MAGAZINE