3Dプリンターがもたらす製造革命

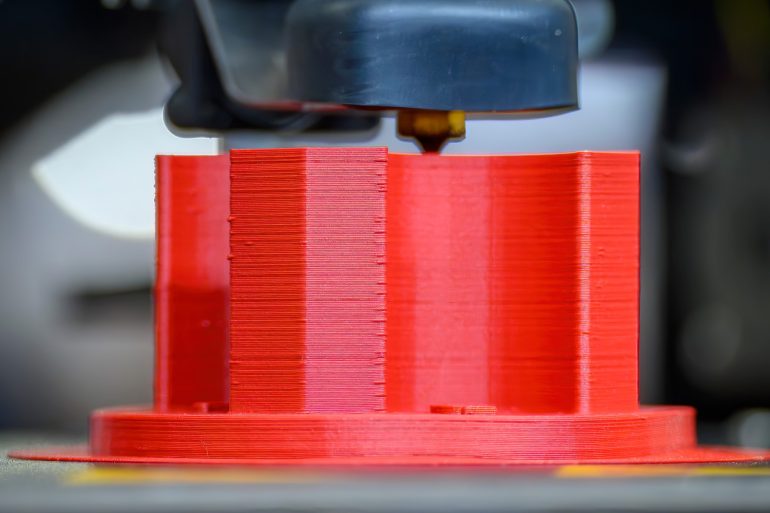

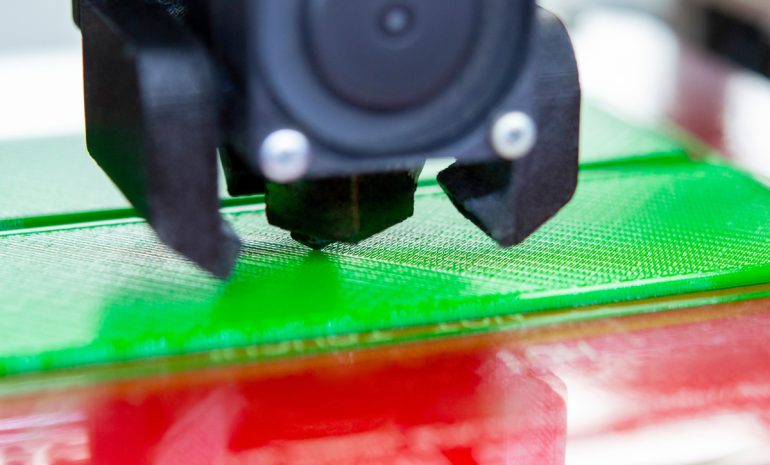

3Dプリンターは、単なる“立体を印刷するガジェット”ではありません。むしろ、ものづくりにおける最大の負担だった金型費用と試作コストをほぼゼロに近づけた、革新的な技術です。従来の製品開発では、金型を作り、試作品を削り、失敗すればやり直すという高コストの反復作業が前提でした。

しかし、デジタルデータから層を重ねて形状を造形する3Dプリンターなら、試作品が失敗しても大きな費用負担は生じません。

その結果、「まず作ってみる」ことへのハードルが劇的に下がり、ものづくりのスピードが飛躍的に向上しているのです。

金型と試作コストをゼロに近づける技術

3Dプリンター最大の強みは、金型を必要とせずに直接造形できる点です。金型製作には多大な費用と時間がかかりますが、3DプリンターではCADデータから直接製品を作り出せるため、初期コストを大幅に削減できます。

また、従来の切削加工のように材料を削り出す方法では廃材が多く発生しがちですが、積層造形法なら必要な部分にのみ素材を積み重ねるため、材料の無駄を最小限に抑えることができます。

こうした仕組みにより、コスト削減と環境負荷軽減の両面でメリットがあります。特に試作段階や少量生産では、金型を作るだけで予算を圧迫します。3Dプリンターを使えば、短期間で複数の試作品を作製し、設計変更にもすぐ対応可能です。

失敗しても材料以外のコストはほとんど増えないため、試行錯誤を重ねながらベストな設計を追求できます。このように金型代と試作のイニシャルコストを実質ゼロに近づけたことで、製品開発の前提条件が変わり始めています。

失敗を恐れない開発でイノベーション加速

試作品の失敗にコストがかからないということは、「失敗を恐れずに挑戦できる」開発環境を意味します。これまで高価だった試作が安価にできることで、アイデア段階からどんどん実物を作って検証するサイクルが回せるようになりました。

この背景にはリードタイム短縮やコスト削減といったメリットが評価され、多くの企業が生産プロセスに3Dプリンターを組み込んできているからです。

つまり、試作から量産まで3Dプリントを活用し、短期間での改良・改善を繰り返す手法が普及しつつあります。失敗を恐れずスピーディーに製品開発を進める文化が、イノベーションの加速につながっています。

異業種にも広がる3Dプリンター活用

3Dプリンター活用の波は、製造業にとどまらず医療、建設、宇宙、食品など異業種にも広がっています。それぞれの分野で「まず作ってみる」のスピードが飛躍的に向上し、新たな価値創出が始まっています。主な例をいくつか見てみましょう。

• 医療分野

患者一人ひとりに合わせたカスタム医療器具や義肢・義足の製作に3Dプリンターが活用されています。例えば補聴器の世界では、3Dプリントによって外装シェルを作る技術が定着し、生産性が従来比で8倍に向上した例もあります。また人工骨やインプラントを患者の骨格に合わせて造形したり、将来的には臓器のバイオプリンティング研究も進められています。

• 建設分野

コンクリートを素材に建築物を造形する試みが各地で行われています。日本でも2022年に、3Dプリンターで10平米のコンクリート住宅を約23時間で建設することに成功しました。わずか1日で小さな家が建つという従来にはないスピード感で、災害時の緊急住宅や低コスト住宅への応用も期待されています。

• 宇宙分野

国際宇宙ステーション(ISS)では、必要な部品や工具を現地で製造する実験が進んでいます。2024年にはESA(欧州宇宙機関)がISS上で初めて金属部品の3Dプリントに成功し、将来はロケットで部品を送らなくても宇宙飛行士がその場でパーツを作れる時代が来ると報告されています。この技術は月や火星での基地建設にも応用が検討され、宇宙ミッションの柔軟性を飛躍的に高めるポテンシャルがあります。

• 食品分野

食品業界でも3Dプリンターの活用が始まっています。例えばペースト状の素材を積層して料理を作る「フードプリンタ」が登場し、高齢者向けの介護食や宇宙食への応用が期待されています。日本の航空宇宙企業が大学と協力し、和食のペーストを層状に積み上げて料理を造形するデモを行うなど、将来的にはデータを送るだけで遠隔地でも食事を再現できる可能性があります。食品分野での3Dプリントはまだ発展途上ですが、パーソナライズされた栄養食やデザイン性の高い食品開発に道を開こうとしています。

このように、3Dプリンターは様々な業界で「まず作って試す」のハードルを下げ、新規アイデアの実現を後押ししています。

サプライチェーンを短縮する「物流DX」

3Dプリンターの登場は、製造現場だけでなく物流・サプライチェーンの在り方も変えつつあります。物理的な金型や在庫を持たずに必要なものを必要なときに作れるため、従来は当たり前だった大量生産・大量輸送モデルに揺らぎが生じています。デジタルデータさえ送れば、世界中どこでも現地で製造が可能になるからです。

実際、製造業では大量生産からオンデマンド生産へのシフトが始まっており、納期が短い小ロット品やカスタム品の製造に3Dプリントを使う企業が増えています。また、複数拠点に分散した「マイクロ工場」や「ローカル生産ハブ」を設け、中央倉庫からの一極配送に頼らず各地で製造・組立・出荷する動きも出てきました。事実、ある調査ではサプライチェーン関連企業の74%が付加製造技術に500万~1000万ドルを投資し、さらに18%が最大5000万ドルを投じているとの報告もあります。

これにより、サプライチェーン全体のリードタイム短縮や在庫削減が実現し、遠隔地への輸送コストも削減できます。3Dプリンターはデジタルと物理を繋ぐ架け橋となり、必要なデータを送信するだけで現地調達・製造が完結する“物流DX”の核として期待されているのです。

小ロット・カスタム即時生産が拓く新ビジネス

従来は採算が合わなかった一品物や小ロット生産も、3Dプリンターによってビジネスとして成り立つようになってきました。大量生産でなければコスト高だった製造が、少量でも効率よく生産できるためです。

例えば、自動車メーカーが修理部品を必要な分だけ3Dプリントで作り、在庫コストを抑えるといった取り組みも見られます。また、顧客の要求に合わせたカスタムデザイン製品を即時に生産する「マスカスタマイゼーション(大衆向け個別化)」の潮流も生まれています。3Dプリンターならデザインを変えても追加コストが少なく、個々のニーズに応じた製品供給が可能です。

例えば、歯科矯正に使われる透明なマウスピース型矯正器具(インビザライン)は、患者ごとに形状を変えたカスタム品を3Dプリントで量産することで、世界累計8000万個以上を製造するに至っています。こうした逆転のものづくりモデルは、スタートアップから大企業まで幅広いビジネスに新たなチャンスを提供しています。ニッチな市場向けの商品や個別注文品を素早く提供し、顧客満足度を高めることで、新しい収益源を獲得する企業も出てきています。

「製造のOS」として進化する3Dプリンター

かつては工場の隅に置かれた試作用工作機械という位置づけだった3Dプリンターですが、今やビジネスの前提条件を変える存在へと進化しつつあります。製造工程のデジタル化が進み、設計から生産までのプロセスがソフトウェアで管理される中で、3Dプリンターはまさに「製造のOS(オペレーティングシステム)」とも言える基盤的な役割を担い始めました。企業は3Dプリント技術を自社の開発・生産ラインに組み込み、リードタイム短縮やカスタム対応力向上といった競争力強化につなげています。

3Dプリンター自体も材料や精度の面で年々進化を遂げ、航空宇宙から医療までエンドユース(最終製品)に耐える品質の部品を生み出せるようになっています。もはや3Dプリンターはガジェットではなく、製造業のプラットフォームの一部となりつつあるのです。

ビジネスパーソンとしては、この技術が自社のビジネスモデルや業界構造をどう変えうるかを押さえておく必要があります。3Dプリンターの真の姿とは、単に物を作る機械ではなく、デジタル時代のものづくりを支えるインフラそのものだと言えるでしょう。

今後もプリント速度や対応素材の進歩によって、3Dプリンターの活躍の場は一層拡大し、ものづくりや物流の常識を刷新していくでしょう。これこそ、今ビジネスパーソンが押さえておくべき3Dプリンターの現在地なのです。

著者名/ 鈴木林太郎 経済ライター

テックと経済の“交差点”を主戦場に、フィンテック、Web3、決済、越境EC、地域通貨などの実務に効くテーマをやさしく解説。企業・自治体の取材とデータ検証を重ね、現場の課題を言語化する記事づくりが得意。難解な制度や技術を、比喩と事例で“今日使える知識”に翻訳します。

参考文献・出典

3Dプリンター関連の技術解説や市場動向に関する各種記事sst-sk.co.jpsst-sk.co.jpsst-sk.co.jpnews.sharelab.jpnews.sharelab.jphackernoon.comiguazu-3d.jpnews.sharelab.jpnews.sharelab.jpnews.sharelab.jpnews.sharelab.jphackernoon.comhackernoon.comhackernoon.comhackernoon.comforbesjapan.com

DIME MAGAZINE

DIME MAGAZINE