〝技術の日産〟の核心へ迫る! 電気自動車のモーターを製造する横浜工場・第3地区に潜入!

横浜工場ゲストホールを後にし、続いて向かったの隣の区画にある横浜工場・第3地区。現在、日産自動車の主要工場である横浜工場は3つの地区に分かれている。エンジンやサスペンション部品、EV・ハイブリッドカー用のモーターなどを一貫生産しており、2022年の生産実績はエンジン生産台数は32.8万台、モーターの生産台数は21.4万台という京浜東北エリアでも有数の大規模工場だ。今回、その第3地区で生産されているEV・ハイブリッドカーモーターの生産ラインに潜入した。

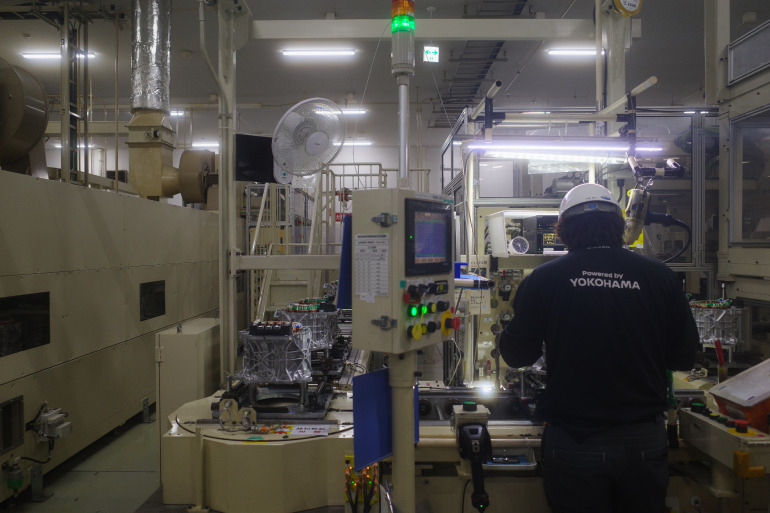

今回お邪魔した第3地区では主にセレナe-POWERのモーターやパワートレインを生産。工場内は人も少なく、効率的な動線を実現している。生産工場というとどうしても煩雑なイメージを抱いてしまうが、そのような様子は全く無く、非常に整理された空間が印象的だった。

また、モーターの核となるコイル巻き部分(工場内では〝やわらかもの〟と言われていた)のみ、有人の手作業アシストがあるものの、その他約80%は機械にて生産が行われている。日産自動車横浜工場の担当者は〝技術の日産〟たるゆえんは「この効率的なクルマの量産技術にもある」と語ってくれた。

また、モーターの核となるコイル巻き部分(工場内では〝やわらかもの〟と言われていた)のみ、有人の手作業アシストがあるものの、その他約80%は機械にて生産が行われている。日産自動車横浜工場の担当者は〝技術の日産〟たるゆえんは「この効率的なクルマの量産技術にもある」と語ってくれた。

技術の日産と呼ばれるゆえんは革新的なテクノロジーだけでなく、その量産技術にあった!

先述したように100%のEVを「量産車」として世界で初めて販売した企業である日産自動車。2016年の発表時に世界を驚かせた可変圧縮比エンジン「VC-T(Variable Compression-Turbocharged)」も日産が初めて「実用化・量産化」に成功した画期的なエンジンだ。ちなみにこの「VC-T」は日本では唯一2022年7月に発売された新型「エクストレイル」に搭載されている。

この「VC-T」のアイデア自体は、1920年代にイギリスの内燃機関技術者のHarry Ricardoによって最初に考案されていたのだが、しかし、彼のアイデアは当時の技術力が追いつかなかったので、自動車工学界でも長年忘れ去られていた。しかし、「VC-T」が実現すれば従来のエンジンよりも軽くコンパクトで、燃料消費量のも削減できる。この技術的な難題に対して日産自動車は機構や素材を一から検討し、20年以上の歳月をかけて誕生させたのだった。

2016年に世界初公開されたVC-Tエンジン

この量産化へのこだわりは横浜工場の歴史からも感じることができる。電気自動車用のモーター生産は当時ノウハウが全くないところからスタートした。それを約10年強の短い期間で生産ラインのを一本化し、約8割をほぼ自動化するまでに至っている。その道のりは決して容易いものではないと想像できる。

DIME MAGAZINE

DIME MAGAZINE