工場の生産ラインではハイテク化、ロボット化が進んでいるが、まだまだ人の手を借りてモノを製作する現場は多い。

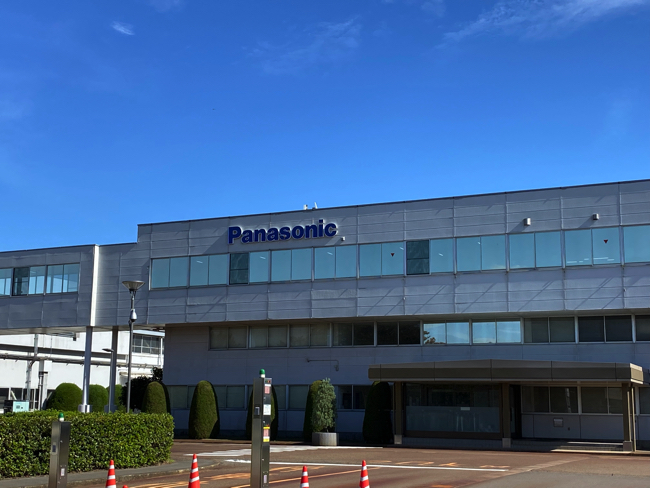

パナソニックでも、工場の生産ラインに従事する人は多い。例えば施設用、屋外用、防災用照明を担当しているパナソニック エレクトリックワークス社の新潟工場は、従業員数が1175人にものぼる巨大な工場だ。

最新の装置や設備を導入し、作業効率改善に日々努めている同工場。しかし、多くの従業員が関わるなか、普段何気なく作業していることに見えないムダや無理があり、効率の悪化を招く。

そんな工場従業者の悩みを解決する方法として、パナソニックは〝からくり〟を活用し始めている。日本古来からある、あの、〝からくり〟だ。

からくり改善の始まりはたった4人の同好会からだった

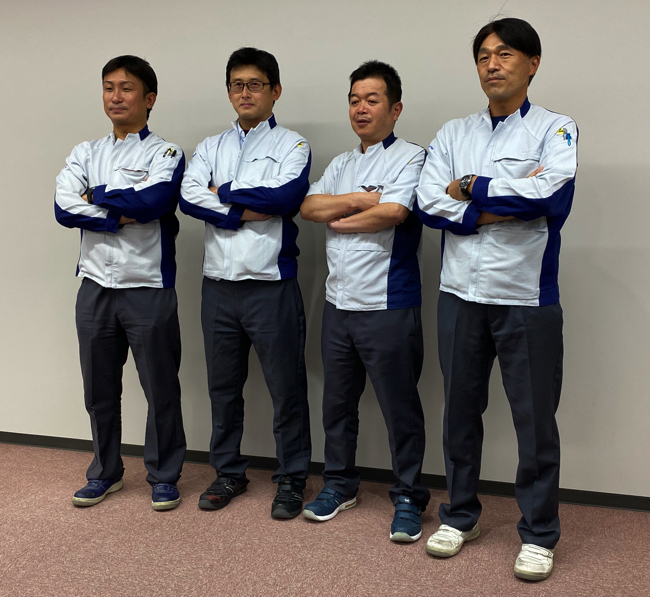

ここで4人の男たちの写真を紹介したい。

左から、パナソニック株式会社 エレクトリックワークス社 ライティング事業部 ものづくり革新センター 生産技術開発部 工法開発課の徳吉潤成さん、同ものづくり革新センター 製造力強化推進部 ものづくり企画・管理課の黒沢真一朗さん、ライティング事業部 プロフェッショナルライティングBU 器具製造部 器具製造3課の梨本賢一さん、同プロフェッショナルライティングBU デバイス製造部 デバイス製造1課の田邊英明さん。

左から、パナソニック株式会社 エレクトリックワークス社 ライティング事業部 ものづくり革新センター 生産技術開発部 工法開発課の徳吉潤成さん、同ものづくり革新センター 製造力強化推進部 ものづくり企画・管理課の黒沢真一朗さん、ライティング事業部 プロフェッショナルライティングBU 器具製造部 器具製造3課の梨本賢一さん、同プロフェッショナルライティングBU デバイス製造部 デバイス製造1課の田邊英明さん。

2014年に「からくり改善くふう展 in Yokohama」を見て、その創意工夫の素晴らしさに共感した同志たちだ。

からくり改善は自動車メーカーの意識が高く、電機メーカーは少々出遅れているとされる。パナソニックでも2017年以前はほとんど、からくり改善は導入されていなかったという。

パナソニックの工場の多くは、商品製作の工程でハイテク化が進み、また、パートナーさんが増えたことで、製造メーカーなのに、ハイテク施設のお守り役のような雰囲気になっていたという。

そこで、物づくりの原点を見直すために、知恵と工夫で「ローコストで安全な簡易装置」を作り出そうと、4人は決意したという。

工場は、1アクチュエーター(動力源の意味に近い)が1アクションという工程が多いが、1アクチュエーターで複数の工程ができるようになるイメージ……その装置としてからくりを活用したのだ。

4人の男たちはみな、製造現場のスタッフ。最初は「こんなローテク」と、多くの人からバカにされたりもしたという。

しかし、自動装置の突然の故障にも即座で対応したり、完全自動化で抜けてしまう部分を埋めていったりと、徐々に社内での実績を重ね、評価を高めていったそう。

おかげで今では、新潟工場のみならず、パナソニック全社が注目する〝有効な技術〟として評価はうなぎ登りとなっている。

2019年1月に運用開始した「からくりルーム」

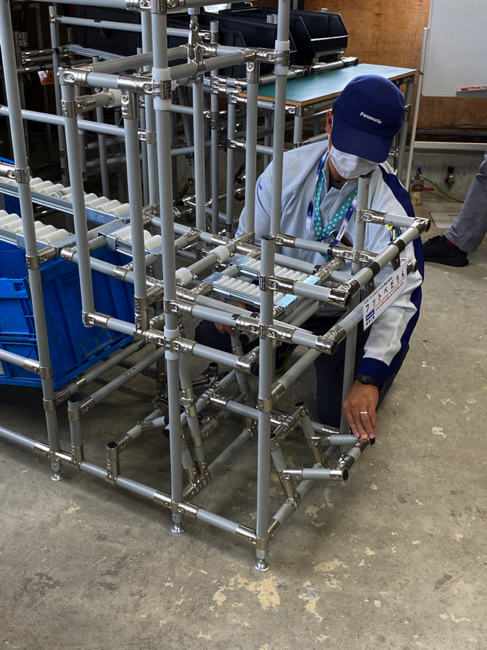

パナソニックの新潟工場の片隅に、遊休品置き場がひっそりと存在していた。からくり改善に目覚めた男たちは、この場所に目を着けた。これが、新潟のからくり勉強・活動拠点「からくりルーム(展示・加工室)」となったのだ。

夏暑く、冬は寒い厳しい環境。冬は室内に居ても氷点下となる日も珍しくはないという。そこに、からくり装置を展示しつつ、開発ルームでは日々、改善策が練られている。

「自在ローラー」や「シシオドシ機構」で不要なモーターなどを廃する

さて、ここからは過去に製作されたからくり装置の具体例を見ていこう。

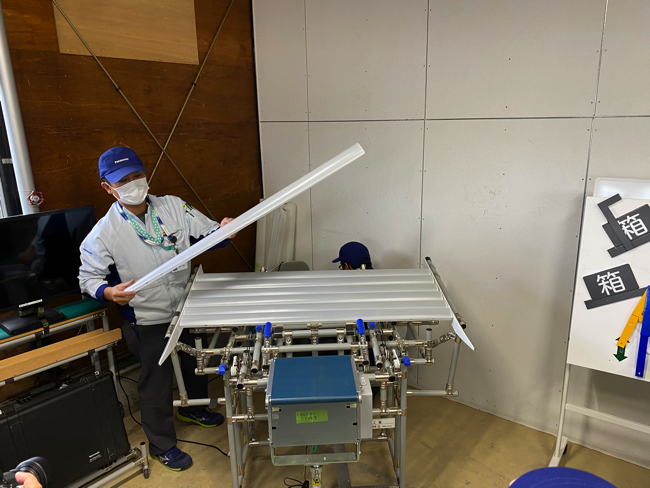

まずは、2018年に「社内からくりコンテスト『最優秀賞(1位)』」と「JPMからくり改善くふう展『協会特別賞』」を受賞した、2017年製作の「どんだけ〜1コウ(号)」をご紹介したい。

同装置は、待ち時間が多いのにラインを離れると生産が止まってしまう工程を改善しようとするもの。

具体的に言うと、装置から出てきた商品をパレットに積み移動する際、パレットに積むために10秒程度、ただ待つだけのムダな時間があったという。それを、パレットに積み込む個数を自動で溜め置くことができる「どんだけ〜1コウ(号)」がからくりで改善したという。

改善のキモと言えるのが、徳吉さんが手にしている自在ローラー。これを20°ほどの傾斜角で設置すると、装置から出てくる製品を止めて最後には傾いた方向へローラーが回転し、商品を導く。

着想のベースとなったのが、徳吉さんが愛用していたローラーボードだ。このボードのタイヤ部分を思い描きながら「この機構を活用できないかなぁ〜」とお風呂で考えたそう。

その結果、同装置は不要な電力などを用いることなく、からくりの知恵だけで問題を解決したのだという。

製作費用は4万6000円。製作日数は5日間。

もし同様の設備を導入するなら150万円もの投資が必要となる可能性があったという。また、ワンオフの装置のため、開発に半年以上の時間を要することもあり得るのだそう。

というのも、工場では人の安全が第一であり、モーターなどの動力を使う装置を導入する場合は、安全確認などに膨大な時間とコストをかける必要があるのだ。

モーターや電力の使用を極力避けるからくり改善は、ローテクのようでいて、実に合理的な施策だというのがよくわかる。

続いて紹介するのは、2017年に製作され、「どんだけ〜1コウ(号)」と同時に社内からくりコンテストへ出品された「どんだけ〜2コウ(号)」だ。

こちらは製品積載工程で一時的に製品をストックし、4分以上の作業時間を確保するもの。

運ばれてきた製品を、箱の大きさに合わせて3〜4個をまとめ、

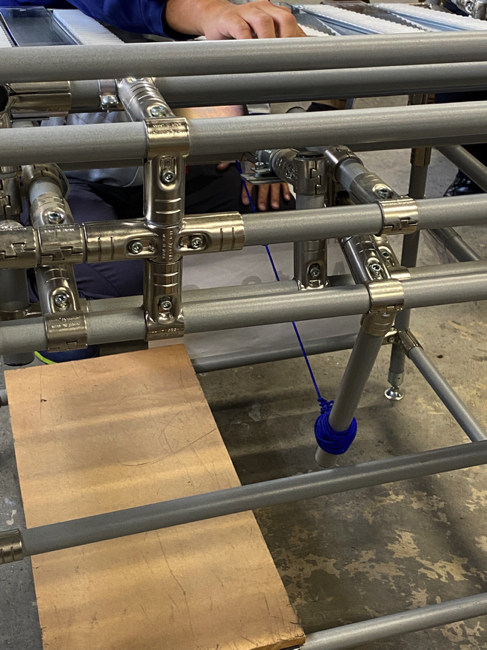

シシオドシ機構を使って、鉛直方向へ落下させてストックする。

同装置のキモが下のレバー。製品が届くと3か所にあるレバーを傾ける

そして、3つのレバーがすべて倒れるとシシオドシ機構が働き、商品が斜めに滑り落ちていくのだ。

こういった装置の多くは個数を数えるカウンターを使うのだが、〝レバー3つを押す〟ことがトリガー(引き金)となって、ロックが解除するという、単純だが、確実な装置になっている。

この「どんだけ〜2コウ(号)」はバランサーを持ち、傾いた装置を元に戻す。これが唯一の動力となっている。

製作費用は6万4000円。製作日数は5日間。

これも、本格的な設備であれば費用は150万円にのぼるという。そして、動力を使わないことで腕や手を挟んだ場合でも最小限のリスクで済むそう。安全な装置ともいえるのだ。

ほかにも、子どもの頃のいたずら〝膝カックン〟に似た関節をカクンと折り曲げることで、空き箱を回収する「フットペだうん」や、

足踏み式の箱交換機「シャカの手リリース(+オプション)」、

自動設備へ部品を安定供給するための「からくりインバータ」、

作業用の空き箱を、不要になったトレーを入れるために再活用する「2層式選択機」など、多様なからくり改善装置を4人の男たちが中心となり開発してきたのだ。

工場で使われている現場に笑顔あり

では、このからくり改善装置が実際に工場で活用されている姿も確認してみたい。

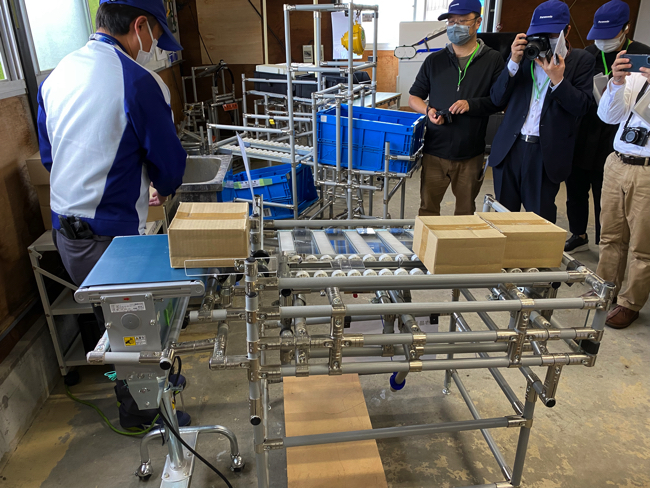

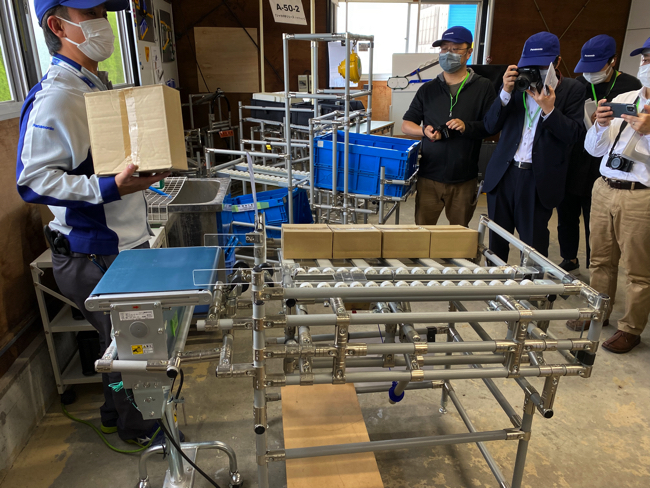

まずは、「どんだけ〜2コウ(号)」の勇姿から。

骨組みの周りを板で囲んだり、ローラーの脇に部材を添えて箱の傷を防ぐなどの工夫がさらに加えられていることがわかるはず。これもまたからくり改善装置が進化する道具だと実感させられるポイントだろう。

この装置は、現場で活躍していた杉林さんの改善要求が開発のきっかけになったそうだ。

杉林さんによると、この「どんだけ〜2コウ(号)」の登場で、ストックする時間にほかの作業ができるようになり効率がアップ。従来3人で行っていた作業が2人で済むようになったそうだ。

ちなみに、徳吉さんは杉林さんに装置を褒められたことで、からくり改善装置開発の情熱がさらに高まったという。男たちはからくり改善装置同様、動機も単純明快なのだ。

また別の現場では、「シャカの手リリース(+オプション)」が活躍していた。

この装置を導入する以前は、箱から部材を取り出し90°反転して反対側の台で作業することを毎度、強いられていたそうだが、今では正対して足踏みで作業箱の設置と回収が可能に。

しかも、箱の下のバーを起こすことで、箱が水平となり、中の部材が傾きにより偏ることが避けられて、女性にも部材を抜き出しやすくなったそうだ。

動力不要でローコスト。これは工場の救世主かも?

ここまでパナソニックの新潟工場で活用されるからくり改善装置を見てきた。

人の知恵と工夫により、ローコストで動力不要とまるで魔法のような改善装置ができることがご理解いただけただろう。

このからくり改善は、今では世界語となっているという。日本のものつくりの原点でもある創意工夫。工業製品へかけるひたむきな情熱が、これからも産業を支えていってくれるのだろう。

取材・文/中馬幹弘

DIME MAGAZINE

DIME MAGAZINE