みなさんは、分電盤やブレーカのことを意識したことがありますか? 多くの方にとって、普段の生活ではあまり意識することのない地味な存在だと思います。

そして、かつての分電盤は電気を分ける機能に徹した、インテリアでは「隠したい箱」でもありました。

しかし、脱炭素社会への移行=GX(グリーン・トランスフォーメーション)、そして省エネルギー意識の高まりが、この地味な設備を「住宅の重要なデジタルデバイス」へと変貌させようとしています。

そのような状況を受けて、パナソニックはHEMS(Home Energy Management System:ホーム エネルギー マネジメント システム)に対応する次世代住宅の心臓部、住宅分電盤「FLEXIID smart(フレキシード スマート)」を2026年4月1日より発売します。

「FLEXIID smart」の実態と、「マザー工場」となる、パナソニック スイッチギア システムズの瀬戸工場で目撃した、分電盤、ブレーカ生産の最先端をご紹介します。

なぜ2030年に「スマート分電盤」が必須になるの?

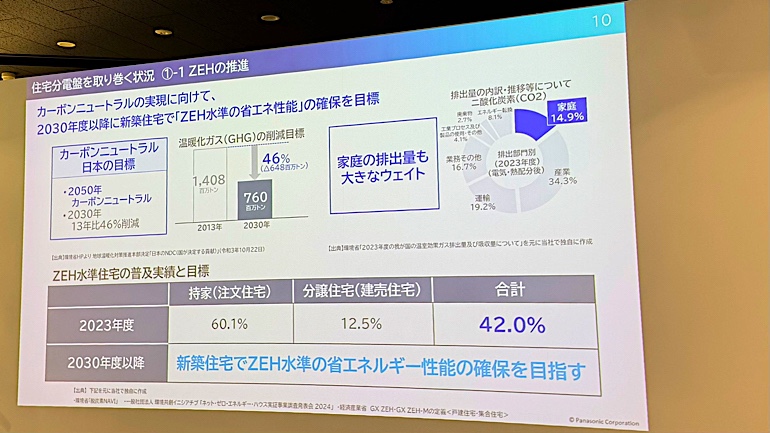

ランニングコストを抑え、健康で快適に過ごせる省エネ住宅。こちらを普及するべく、2025年4月に、すべての新築住宅で「省エネ基準適合」が義務化されました。

さらに、2030年までには、ZEH水準の省エネ性能へと基準が引き上げられます。

この、新築戸建て住宅のZEH水準義務化により、住宅は「省エネ」から「創エネ・蓄エネ」の最適化が求められる時代へと進化していきます。

そして、ZEH水準の住宅では、太陽光発電や蓄電池、エコキュート、そしてEV(電気自動車)といった、大電力デバイスを賢く制御する必要があります。

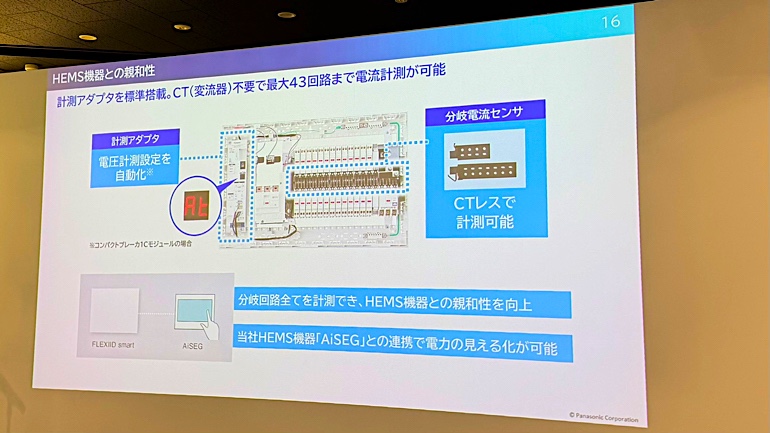

そこで、住宅でのエネルギー使用量を「見える化」し、家電や電気設備をトータルで制御する「HEMS」の重要性が高まっています。

パナソニックでは、2014年にHEMS対応住宅分電盤「スマートコスモ」を発売し、同社HEMS機器「AiSEG(アイセグ)」と連携し、エネルギー使用量の「見える化」や、家電や電気設備のトータル制御を身近にしてきました。

電力使用量を精密に計測して制御するスマート分電盤は、もはや贅沢品ではなく、2030年基準の暮らしを維持するための「必須インフラ」になろうとしているのです。

「隠す」から「魅せる」へ。業界の常識を覆したデザイン革命

HEMS対応のスマート分電盤は、分電盤を「住宅の心臓部」に進化させました。

そして、分電盤は住宅の隅へ「隠す」時代から、部屋のインテリアの一部として「魅せる」時代になります。

そうは言っても、部屋に無骨な分電盤が設置されたら、家具やインテリアにこだわりを持つ人は残念ですよね?

そこで、「FLEXIID smart」はおしゃれな住まいにふさわしい、デザインを採用しました。

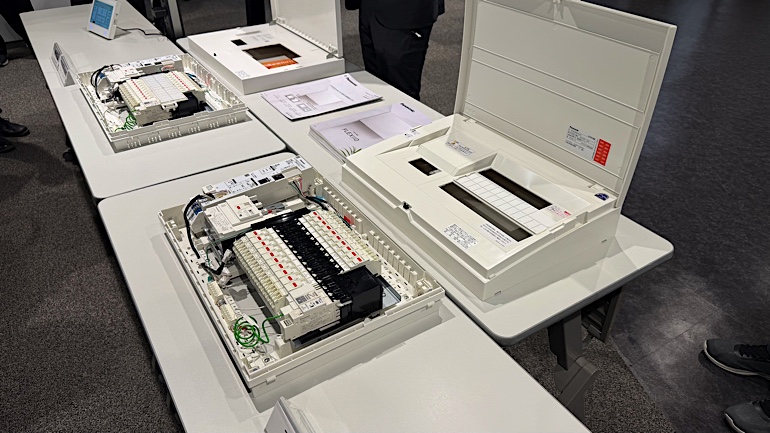

まずは本体サイズを業界最薄*の奥行100mmとし、さらに天井面や壁面にすき間なく設置できる、クリアランスゼロも実現。インテリアでの不用意な存在感を抑えています。

※ 樹脂製ドア付き上下二列タイプの場合 2026年1月パナソニック調べ

また、パナソニックが電気設備の製品群へ続々と採用している、シンプルでスマートな「Archi Design(アーキデザイン)」により、空間の質を高める美しさを表現。さらに、表面を特殊なシボ加工とすることで、マットで上品な質感を与えています。

一方、コンパクトなサイズを可能にしつつも、機能は充実。計測アダプタを標準搭載し、変流器(CT)なしで最大43回路まで電流計測できます。

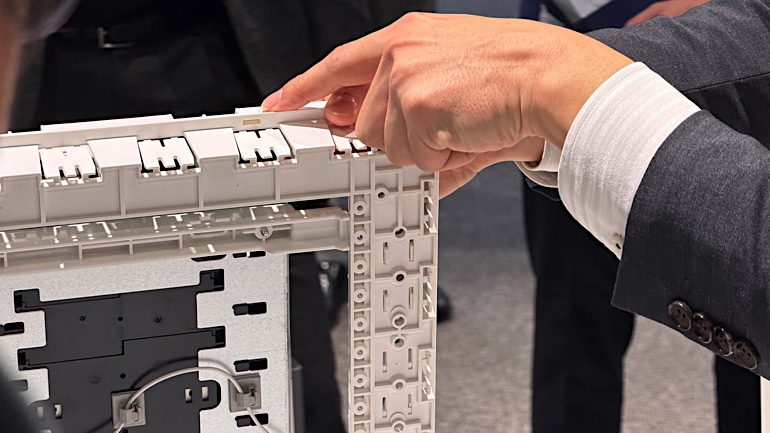

さらに、近年課題となっている、電気工事士の人手不足にも配慮。外部カバーを外しても「分岐回路名ホルダー」が本体に残ることで、作業の手間を省きます。

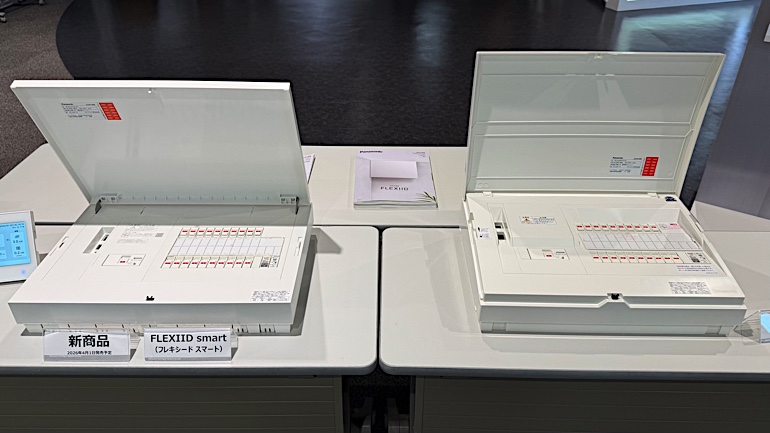

手前は従来型の「スマートコスモ」。奥が「FLEXIID smart」。「スマートコスモ」はカバーを外すと回路名がわからなくなる

そして、ボックス形状を見直し、「ノックアウト」を四方へ設定することで、配線の作業性を向上し、無駄な配線の露出を抑えて美観を保つ工夫が施されています。

「FLEXIID smart」を生み出すマザー工場。ブレーカ・分電盤生産の最前線、瀬戸の矜持

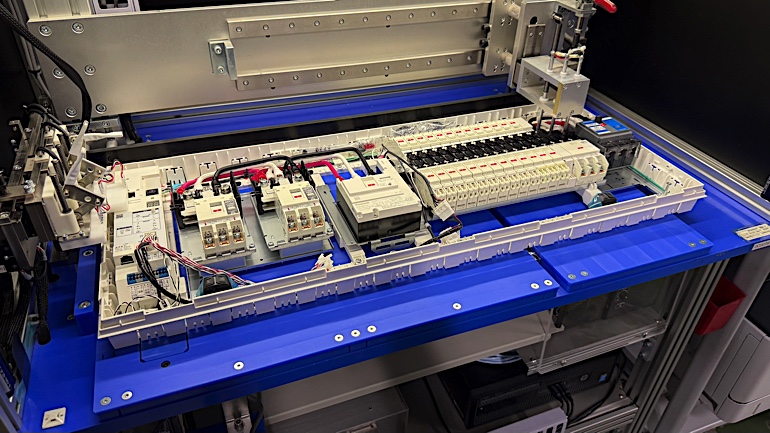

HEMS対応住宅分電盤「FLEXIID smart」は、1935(昭和10)年の創設以来、配線用遮断器・漏電遮断器・住宅用分電盤・低圧配電商品などを生産してきた、歴史ある瀬戸工場で生産されます。

今回筆者は、食器など陶磁器全般に広く使われる「瀬戸物(せともの)」として知られる瀬戸焼の産地であり、窯業の伝統が息づく瀬戸の地で、住宅用分電盤・ブレーカ生産の最前線を確認してきました。

そこは、最先端の技術を組み込みつつも職人の魂が息吹く、「新旧の融合」が見られる工場でした。

1.1秒に1個の衝撃。信頼性を担保する「超絶オートメーション」

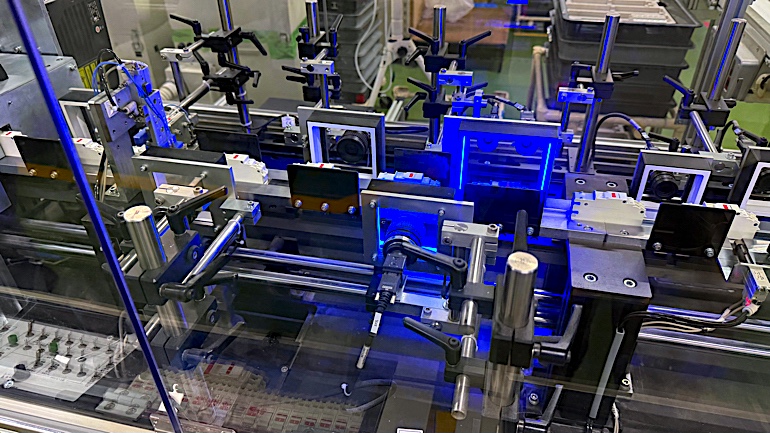

まずはブレーカの製造工程を見学。ここでは1.1秒に1個のブレーカが生産されています。

分電盤の心臓部、ブレーカ生産の現場は「自動化の極致」です。ほぼ無人の工場で生産設備がブレーカを製造します。

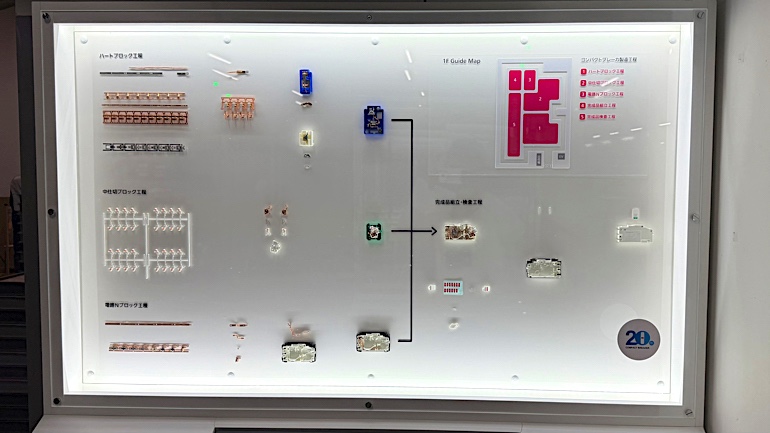

まずは、ブレーカの性能を決めるパーツを作る「ハートブロック工程」を確認しました。ここで、銅から主要な部品を生産します。

そして、「中仕切りブロック工程」「電路Nブロック工程」を経て、完成品へと組み立てられていきます。

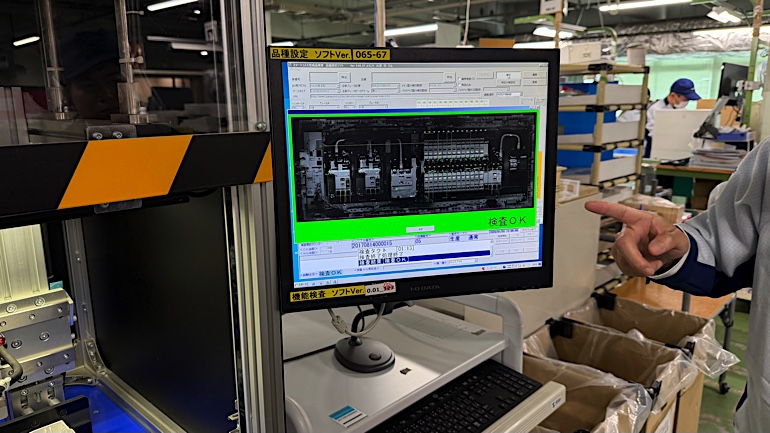

瀬戸工場で驚くべきことの1つとして、ブレーカを全数検査していることが挙げられます。

生産が1.1秒に1個行われるのに対して、検査では数十秒かかる作業もあります。そのため、1.1秒というサイクルを止めないよう、検査する機械の台数を増やしてボトルネックを解消。厳格な品質管理体制を敷きつつも、生産性を落とさない工夫が徹底しています。

一転して「職人の魂」が宿る、4万種類の品番を扱うを扱う「カスタマイズの鬼」

組み立てが終わったブレーカは、単体での販売分を別に、分電盤への組み込み工程を踏みます。

パナソニックの国内住宅分電盤の製造品番数は4万点となります。

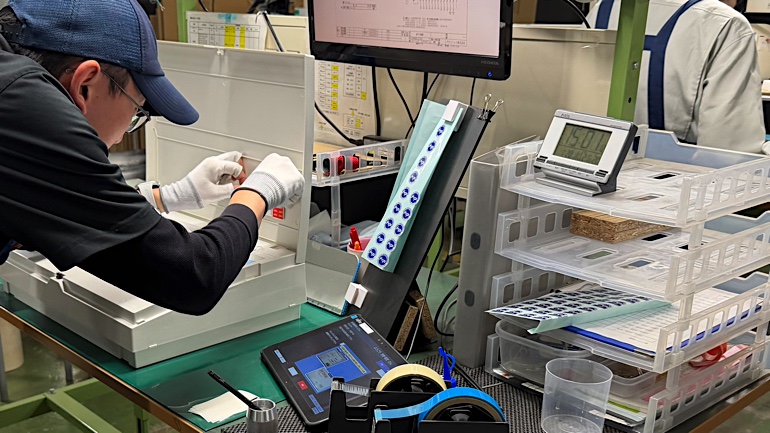

ここまで一貫生産ラインで自動化されてきましたが、分電盤への組み込み工程は、優秀なスタッフの手作業となります。

その理由は、機械よりもスピーディで正確なため。工場スタッフの職人魂を感じます。

とはいえ、シリアルナンバーに基づくデジタル管理を最大限活用。タブレットで確認しながら、作業を進めています。

画像を含めた製造データをシリアルナンバーで徹底管理することで、パナソニックの住宅用分電盤は「いつ、誰が作り、どのような検査結果だったか」が明確です。

このように、「FLEXIID smart」が生産される瀬戸工場は、デジタル管理と機械化、そして人による管理を究めることで、4万品番という複雑な製造工程を掌握、属人化を防いでいるのです。

この「自動化」と「職人技」のハイブリッドこそ、パナソニックが住宅用分電盤のシェアNo.1であり続ける礎になっているのです。

まとめ:分電盤選びは未来の「ライフスタイル」を選ぶこと

冒頭でご説明したように、2030年に予定される新築戸建て住宅のZEH水準義務化は、暮らしを大きく変えるものです。

やがてくる「ZEHが当たり前」という時代に備え、私たちの住宅インフラへの投資は、以前よりも増して賢明であるべきでしょう。

そして、次世代住宅の心臓部「FLEXIID smart」が、10年後の住宅にとって「当たり前」の存在になるのは、どうやら間違いなさそうです。

【参考】 空間に合わせて柔軟に設置できるHEMS対応住宅分電盤「FLEXIID smart(フレキシード スマート)」を発売

文/中馬幹弘

DIME MAGAZINE

DIME MAGAZINE