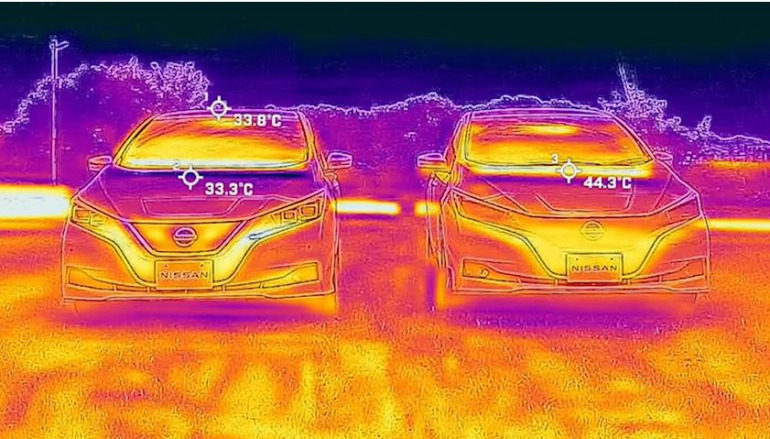

自動車用自己放射冷却塗装によって外部表面で最大12度、運転席頭部空間では最大5度の温度低下を確認

開発段階において、この塗料を塗装した車両と通常塗料を塗装した車両を比較した場合、外部表面で最大12度、運転席頭部空間では最大5度の温度低下を確認したという。これにより、炎天下に長時間駐車していた車両への乗り込み時の不快感を軽減し、エアコンの設定温度や風量の最適化により、ガソリン車の燃費や電気自動車(EV)の電費の向上を図ることができるというわけだ。

特に、日産サクラ、アリア、リーフといった電気自動車(EV)において重要となる夏のエアコンの使用によるバッテリーの負荷を、大きく軽減できる可能性があるのだから、クルマの電動化時代にもうってつけの技術と言っていい。

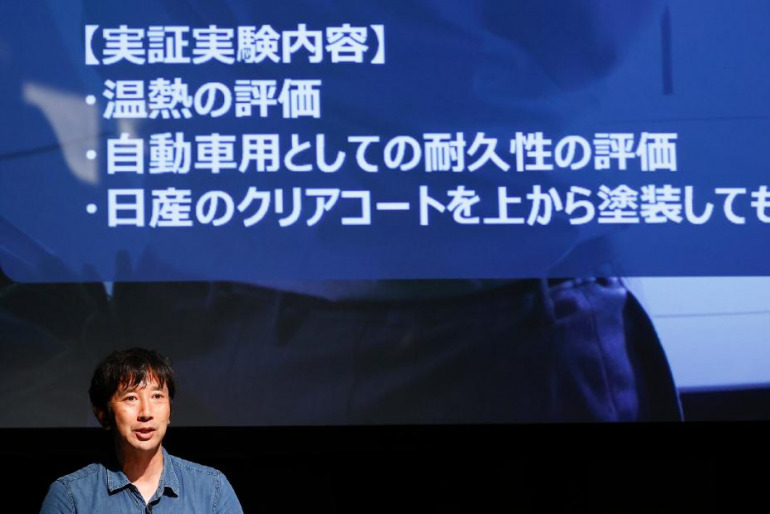

ただし、すでにメタマテリアルの技術を利用した放射冷却塗料は建築用途には使用されているのだが、建築用塗装は自動車用塗装と比較すると塗膜が非常に厚く、ローラーで塗布することを前提としていて、自動車の塗装に必要であるクリアトップコートの使用も想定されていない。そのため日産は、この塗料を車に適用できるよう、エアスプレーでの塗布や、クリアトップコートとの親和性、日産の厳格な品質基準など、様々な条件への対応に取り組んだのだ。

現在はトラックや救急車など炎天下においての走行が多い商用車への特装架装としての採用を検討中

本塗装を開発した、総合研究所で先端材料・プロセス研究を担当する主任研究員の三浦 進さんは、ポピュラー・サイエンス誌の2020年「Best of What‘s New Award in the auto category」を受賞した「音響メタマテリアル」の開発も担当した方で、より効率的に車内の静粛性を向上させる方法を長年研究してきたという。本塗装の開発においては、2018年からラディクール社との共同開発の可能性を探り、2019年にはフィルムによる冷却効果を確認。さらに自動車への適用を考慮し、2021年から塗装の共同開発を進め、約3年間の開発期間において、一般的な自動車塗装に用いられるエアスプレーでの塗装に成功。また、今回の実証実験で塗装の欠けや剥がれ、傷、塩害などの化学反応に対する耐性、色の一貫性、修復性にも現時点で問題がないことも確認できたとのこと。さらに、自動車用塗装への適用として重要な要件のひとつである塗装膜厚は、同等の冷却性能を確保しつつ開発当初の120µm (0.12mm)から大幅な薄膜化に成功。現在、トラックや救急車など炎天下においての走行が多い商用車への特装架装としての採用が検討されているが、商品化に向けてさらなる薄膜化に取り組み、今回の実証実験に至ったとのことだ。

DIME MAGAZINE

DIME MAGAZINE